Сергей Агеев

Нет

необходимости говорить о том, насколько значим и свят для

нашей страны День Победы 9 мая. И насколько великую роль в

общем деле победы в Великой Отечественной войне сыграла

оборонная промышленность, сумевшая технологически и

производственно не только противостоять, но и превзойти

казавшиеся неисчерпаемыми оборонно-технические возможности

гитлеровской коалиции. Особую роль в создании боевой техники

для фронтов Великой Отчественной сыграл прославленный «Уралмашзавод»

— «завод заводов». Осуществив в кратчайшие сроки переход с

мирной продукции на оборонную, предприятие стало основной

кузницей страны по выпуску корпусов танков и самоходных

орудий, гаубиц и т.д. В этом году «Уралмашзавод» отмечает

свое 80-летие, героические страницы Великой Отечественной —

одни из самых ярких в биографии не только самого

предприятия, но и всей национальной индустрии. Важно, что

великие традиции производственных побед сохраняются и в наше

время, и благодаря основному акционеру предприятия —

Газпромбанку — выступают в качестве серьезного исторического

контекста для совершенствования технологий и освоения новой

продукции. Реализуемая на предприятии при участии

Газпромбанка модернизация дает основание утверждать, что у

обладающего великим прошлым «Уралмашзавода» — не менее

значительные возможности в настоящем и будущем.

Очень высокая значимость

Нет

необходимости говорить о том, насколько значим и свят для

нашей страны День Победы 9 мая. И насколько великую роль в

общем деле победы в Великой Отечественной войне сыграла

оборонная промышленность, сумевшая технологически и

производственно не только противостоять, но и превзойти

казавшиеся неисчерпаемыми оборонно-технические возможности

гитлеровской коалиции. Особую роль в создании боевой техники

для фронтов Великой Отчественной сыграл прославленный «Уралмашзавод»

— «завод заводов». Осуществив в кратчайшие сроки переход с

мирной продукции на оборонную, предприятие стало основной

кузницей страны по выпуску корпусов танков и самоходных

орудий, гаубиц и т.д. В этом году «Уралмашзавод» отмечает

свое 80-летие, героические страницы Великой Отечественной —

одни из самых ярких в биографии не только самого

предприятия, но и всей национальной индустрии. Важно, что

великие традиции производственных побед сохраняются и в наше

время, и благодаря основному акционеру предприятия —

Газпромбанку — выступают в качестве серьезного исторического

контекста для совершенствования технологий и освоения новой

продукции. Реализуемая на предприятии при участии

Газпромбанка модернизация дает основание утверждать, что у

обладающего великим прошлым «Уралмашзавода» — не менее

значительные возможности в настоящем и будущем.

Очень высокая значимость

Значимость «Уралмашзавода» в годы Великой Отечественной

войны была настолько высока, что его производственную

деятельность контролировали лично Вячеслав Молотов и

Лаврентий Берия, а план работы утверждал непосредственно

Верховный главнокомандующий Иосиф Сталин.

Расхожее представление, что «Уралмаш» в годы войны выпускал

танки — устойчивое историческое заблуждение. На самом деле

роль завода в военно-промышленном комплексе периода Великой

Отечественной была гораздо более широкой и значительной.

Танки («тридцатьчетверки») завод выпускал с сентября 1942

года по август 1943 года. За это время их было изготовлено

706 штук. Потом Уралмаш выпускал только самоходные

артиллерийские установки на базе танка Т-34: СУ-122, СУ-85 и

СУ-100. Их было изготовлено 4846, и больше ни один завод в

СССР таких не делал. Но 5552 уралмашевские боевые машины —

это только 14% от всех средних танков и самоходок,

изготовленных советским ВПК в период Великой Отечественной

войны.

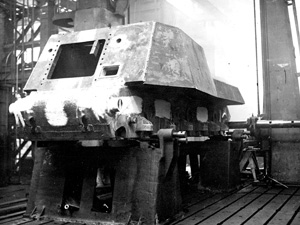

Заслуги «Уралмашзавода», и очень большие, совсем в другом. В

наркомате танкостроительной промышленности завод отвечал за

производство бронекорпусов для танков и самоходных

артиллерийских установок. Корпуса для средних и тяжелых

танков и самоходок поставлялись на «Красное Сормово», на

завод №183 (теперь это «Уралвагонзавод»), Кировскому заводу

в Челябинске (потом — Челябинский тракторный завод) и другим

предприятиям. И это было действительно крупносерийное

производство: за годы войны завод изготовил 19225

бронекорпусов. То есть, более половины средних и тяжелых

советских танков и самоходок во время войны имели

уралмашевские бронекорпуса.

Но дело даже не в количестве корпусов, хотя и это очень

важно. Главное то, что заводу приходилось каждое полугодие

осваивать выпуск новой серийной продукции — бронекорпусов

танков Т-34, КВ-1, КВ-1с, ИС-2, ИС-3, самоходок СУ-122,

СУ-85, СУ-100, ИСУ-122, ИСУ-152. И часто новые корпуса

существенно отличались от прежних как по конструкции, так и

по маркам стали, что вызывало большие сложности в

организации производства металлургических заготовок. Ни одно

другое предприятие наркомата танковой промышленности не

сталкивалось с такими проблемами. Например, завод №183 и

«Красное Сормово» выпускали только «тридцатьчетверки», а

Кировский завод в Челябинске специализировался в основном на

тяжелых машинах.

Освоение новых технологий

Особая страница трудового подвига уралмашевцев — освоение

новых технологий, которые, собственно, и обеспечили

выполнение колоссальных планов по производству оборонной

техники. И, пожалуй, наиболее значимых успехов в этой

области добились уралмашевские металлурги.

По мнению авторитетных специалистов, за четыре военных года

заводские металлурги по своим технологиям продвинулись

вперед лет на 20, опередив не только советских, но и

зарубежных литейщиков. На предприятии это знали наверняка, в

том числе потому, что, согласно приказу директора завода,

все конструкторы и технологи тщательно изучали новую

немецкую бронетанковую технику, которая поступала с полей

сражений на «Уралмаш» на переплавку. И этот анализ

показывал: немецкие технологии серьезно отстают. Так,

например, до самого конца войны на немецких танках и

самоходках так и не появилось ни одной литой детали из

броневой стали.

Теперь многие историки недоумевают: «Советский Союз

изготавливал в разы больше танков, чем Германия со всеми

сателлитами, а катаной брони советское танкостроение

потребляло меньше! Как же так?». И невдомек кое-кому, что

литая броня обеспечивала не только экономию очень

дефицитного проката, но и резко снижала трудоемкость

изготовления боевых машин, их себестоимость. Что и

обеспечило превосходство советской танковой промышленности

по количеству и качеству выпускаемой боевой техники.

Броня крепка!

На «Уралмашзаводе» освоение выплавок броневых марок стали

для деталей танков началось в 1941 году с марки 8С, освоение

велось совместно со специалистами НИИ-48 и Ижорского завода.

Эта марка была создана на «Ижорском заводе» еще до войны,

там же из нее на прокатном стане катали бронеплиты, из

которых потом сваривали башни и корпуса танков КВ.

Первые опыты применения на «Уралмаше» стали 8С для литых

башен (кстати, первых в мире) оказались неудачными. Металл

получался плотный с хорошим изломом, башни имели хорошую

поверхность, без трещин, но не выдерживали полигонных

испытаний (обстрелов из противотанковых пушек). Все усилия,

направленные на увеличение живучести башни, отлитой из

кислой стали, ни к чему не привели. Кислая сталь,

обладающая, как выражаются металлурги, «сухостью», оказалась

непригодной для производства литых башен. Тогда начались

опытные плавки броневой стали в основных мартеновских печах.

Еще в предвоенные годы эта технология была внедрена на

«Ижорском заводе». Эти башни стали отвечать всем требованиям

военной приемки.

В 1942 году «Уралмашзаводу» поручили еще и производство

бронекорпусов для танков Т-34, и в производстве стали

использовать еще одну марку броневой стали — 70Л. Обе марки

не являлись взаимозаменяемыми, что сдерживало

производственную маневренность сталеплавильного и литейных

цехов. Потребность в стали 8С (для тяжелых танков), как

правило, была меньше, чем садка в печи, и оставшуюся сталь

сливали в изложницы, делали из нее слитки. В то же время

жидкого металла не хватало для фасонного литья.

К тому же отливки из стали 70Л требовали очень сложного

режима термообработки, и для того, чтобы выполнить постоянно

возрастающие планы, следовало строить новые термические

печи. Кроме того, в отливках из стали 70Л чаще, чем в

отливках из стали 8С, образовывались литейные и закалочные

трещины. Эти причины побудили металлургов «Уралмаша» к

поискам новой марки броневой стали, отливки из которой не

требовали бы столь сложного режима термообработки. Так

появилась броневая сталь высокой твердости 72Л, из которой

для эксперимента отлили все основные танковые детали.

Лабораторные испытания показали, что брак по литейным и

закалочным трещинам снизился. Полигонные испытания

продемонстрировали вполне удовлетворительное качество

бронедателей, и сталь 72Л была не только утверждена

наркоматом танковой промышленности и главным бронетанковым

управлением Красной армии, но и рекомендована другим

танкостроительным заводам.

При этом надо понимать, что уралмашевским сталеварам

приходилось тогда очень нелегко, поскольку не хватало самых

необходимых материалов. Но не было случая, чтобы

сталеплавильные печи останавливались из-за их нехватки.

Доктор технических наук Дмитрий Бутаков, в те годы

работавший на «Уралмаше», вспоминает: «Нет чугуна —

применяли скрапкарбюраторный процесс, заменяли чугун

электродным боем, антрацитом. Недостаток ферромарганца

компенсировали марганцем, восстановленным из шлака при

использовании марганцевой руды. При нехватке мазута

отапливали мартены дизельным топливом».

Интересный факт: главным металлургом на «Уралмаше» в годы

войны работал Дмитрий Бадягин, который до этого был главным

металлургом «Ижорского завода». Он поддержал эксперименты

уралмашевцев по созданию литой башни, даже несмотря на

категорический запрет одного из руководящих работников

наркомата танковой промышленности.

Возражение строилось вроде бы на очевидном факте: литая

броня более «рыхлая», менее снарядоустойчивая. Значит, башня

будет толще, станет больше весить, что недопустимо. Но

благодаря новой форме литой башни, которую придумали

уралмашевцы, ее весовые характеристики не вышли за пределы

допустимых параметров, а качество литых башен оказалось даже

выше сварных. К слову: в годы войны Дмитрий Бадягин стал

дважды лауреатом Сталинской премии — причем, обе премии ему

были присуждены одним постановлением Совета народных

комиссаров СССР: за литейный «прорыв» и за разработку новой

марки броневой стали. Кстати, в сентябре 1944 года Дмитрия

Бадягина отправили обратно в Колпино восстанавливать

«Ижорский завод». И это только один из фактов, показывающих

историческое единство двух ведущих предприятий страны.

Другая важная задача, которую на «Уралмаше» решили в годы

войны — получение отливок с минимальными припусками для

механообработки. Это было чрезвычайно важно не только с

точки зрения экономии металла. Основная и наибольшая для

завода экономия достигалась за счет уменьшения объема

механообработки, расхода дефицитного и дорогого режущего

инструмента и, следовательно, с увеличением

производительности оборудования и пропускной способности

механообрабатывающих цехов.

Результаты оказались просто блестящими: некоторые детали,

несмотря на жесткие размерные допуски, отливались с такой

точностью, что совершенно не подвергались механической

обработке.

«Деталь самоходки «нос», несмотря на большие габариты

(1600х1200х750 мм), сложность конфигурации и жесткие

требования в части соблюдения допусков как на габаритные

размеры, так и на толщины тела, отливалась совершенно без

дальнейшей механообработки. На механическую обработку этой

же детали на другом заводе затрачивалось 17 час. 40 мин», —

отмечали военпреды.

Точно так же уралмашевцы отказались от механообработки

другой базовой детали — «люльки» артиллерийских орудий.

Ранее их получали с помощью механообработки из крупных

прессовых поковок. В войну станки стали использоваться

только для достижения посадочных размеров этих деталей.

Дуплекс-процесс и другие хитрости

И все равно металла не хватало, все возможности наращивания

производства жидкой стали были исчерпаны, надо было ее

экономить. Наибольший вклад в это дело внесли специалисты

центральной заводской лаборатории. Их исследования показали,

что для производства артиллерийских стволов можно применять

сталь марки ОХН1М вместо ОХН3М и при этом металл отвечает

всем техническим требованиям. Дальнейшее совершенствование

технологии позволило из месяца в месяц улучшать качество

металла. Плавочный контроль в первой половине 1944 года

регистрировал выход годного металла в объеме 91,8%, а с 1

июля по 1 ноября 1944 года — 97%. В то же время стоимость

одной тонны артиллерийской стали, благодаря экономии никеля

сократились на 40-50%.

Иной раз металлурги принимали очень рискованные решения.

Например, в 1944 году для производства артиллерийской стали

был отменен дуплекс-процесс, что позволило резко, почти на

40 тыс. т, увеличить выпуск основной стали. Качество

артиллерийских орудий от этого не ухудшилось, и это

свидетельствует о необычайно высоком мастерстве

уралмашевских металлургов.

Еще одним важным направлением деятельности «Уралмашзавода» в

годы Великой Отечественной войны было производство заготовок

для артиллерии. Тогда Артиллерийский завод №9 им. Сталина

(бывшее спецпроизводство «Уралмашзавода») ежегодно выпускал

около 7,5 тыс. полевых и танковых орудий. А литьем и

поковками его обеспечивал «Уралмаш». Причем, жидкой стали на

артиллерийские заготовки шло гораздо больше, чем на

бронекорпуса танков и самоходок. Однако уже в 1941 году

производство жидкой стали на «Уралмашзаводе» возросло на

треть по сравнению с 1940 годом — до 134 тыс. т. Это

произошло благодаря тому, что ввели в эксплуатацию печь №4 —

крупнейший на Урале и в Сибири кислый мартен с садкой 70 т

(в дальнейшем его емкость довели до 100 т). Потом в 1942,

1943 и 1944 гг. на заводе установили три электропечи для

выплавки стали.

М-30 — легендарная гаубица Великой Отечественной

Проблем с решением сложнейших оборонно-промышленных задач

хватало… Так, очень тяжело шло на «Уралмаше» освоение

выпуска гаубицы М-30, чью технологичность и простоту

отмечают практически все артиллеристы. На первом этапе брак

по артиллерийскому литью доходил до 45%. Ничего

удивительного в этом нет: тонкостенное стальное литье,

которое на артиллерийских заводах было делом обычным, на «Уралмаше»

только осваивалось. Никто тогда и мечтать не смел, что

пройдет совсем немного времени и гаубицы М-30 пойдут с «Уралмаша»

тысячами, станут любимым оружием в войсках. В годы войны

одна из них достигла уникального боевого счета — около 18

тыс. выстрелов! После тщательного обследования ко всеобщему

изумлению выяснилось, что орудие не потеряло своих боевых

качеств и вполне пригодно к дальнейшему использованию.

А тогда — в начале освоения — в 1940 году «Уралмашу» удалось

выпустить только 200 орудий, что далеко не соответствовало

плану. Выпуск М-30 тогда даже поручили временно другому

заводу (горьковский завод №92 в 1940 году выпустил 500

орудий, которые очень кстати пришлись с началом войны).

Основная часть проблем по артиллерийскому производству на «Уралмаше»

была решена уже в 1941 году, когда завод выпустил 2760

гаубиц при плане 2000. Причем, во второй половине года их

выпускалось по 300 штук в месяц! Таким образом, первый

серьезный «бой» с конструкторами Германии был выигран: всю

войну немецко-фашистские войска были вооружены гораздо менее

эффективной 105-мм дивизионной гаубицей.

В октябре 1941 года «Уралмашу» дали дополнительное задание:

выпускать 600 танковых 76-мм пушек Ф-32 и Ф-34 в месяц без

сокращения производства М-30. К тому же из подмосковных

Подлипок в Свердловск эвакуировали артиллерийский завод №8

(потом — ЗИК). Основное производство его разместилось в

недостроенных цехах, а сборку зенитных орудий организовали

на «Уралмаше».

В феврале 1942 года было принято решение Государственного

Комитета Обороны о выделении артиллерийского производства «Уралмашзавода»

в отдельное предприятие с подчинением Наркомату вооружения.

Но оно осталось органично связанной с «Уралмашем»:

металлургические цехи «Уралмашзавода» обеспечивали

заготовками завод №9, а тот с осени 1942 года комплектовал

уралмашевскую бронетанковую технику мощными орудиями. Все

возникающие вопросы решались четко и оперативно.

Истребители «Тигров»

Понятно, что немногочисленное КБ-9 в начале войны было

загружено сверх всякой меры. Но именно тогда у конструктора

Ф.Ф.Петрова возникла мысль об оснащении среднего танка

гаубицей М-30. Идея казалась фантастической: дивизионная

гаубица… в среднем танке! Но расчеты показывали: танк Т-34

выдержит, однако придется отказаться от башни, заменить ее

на неподвижную рубку. Параллельно появилась еще одна идея:

установить на танк КВ 152-мм гаубицу-пушку.

В Москве сначала сочли преждевременным создание самоходки с

мощным орудием. Конструкторам завода предложили взяться за

детальную разработку проекта в свободное от основной работы

время (а свободное время тогда было только по ночам).

Нашлось много добровольцев. А вскоре поступило из Наркомата

вооружения задание на изготовление опытного образца

самоходной артиллерийской установки.

Интересно, что первая же батарея СУ-122 с гаубицей М-30 на

базе танка Т-34 (с рубкой) во время испытаний поздней осенью

1942 года под Ленинградом столкнулась с первыми шестью

«Тиграми» и все шесть были уничтожены из засады. Этот факт

всполошил немецкое командование и «Тигры» вместо серийного

выпуска были подвергнуты модернизации, что задержало их

массовый выпуск до лета 1943 года.

Нашла применение в боевых машинах и гаубица-пушка МЛ-20:

сначала на танках КВ-1С (СУ-152), затем на ИС-2 (ИСУ-152).

Эти тяжелые самоходки выпускались в Челябинске, но

бронекорпуса для них изготавливал «Уралмаш». СУ-152

появились на полях сражений очень вовремя — конструкторы

Германии к началу Курской битвы успели создать новые образцы

мощной бронетанковой техники. Им успешно противостояли

уралмашевские СУ-122 и челябинские СУ-152. Фронтовики

прозвали эти машины «зверобоями»: их мощь была такова, что

снаряды сносили башни вражеских танков.

Но надо было смотреть вперед, создавать еще более мощные

орудия, ведь дуэль с лучшими конструкторами Европы еще не

завершилась. И вот конструкторы в короткие сроки создают

85-мм танковые пушки Д5-85С (для самоходок) и Д5-85Т (для

танков Т-34 и ИС). Государственные испытания пушка Д5-85С

прошла блестяще: ее снаряд пробил лобовую броню «тигра» (130

мм) и, пройдя через весь танк, вырвал лист кормовой брони.

Потом была разработана 122-мм пушка Д25Т. Мощность орудия по

сравнению с 76-мм пушкой возросла в 5,3 раза! Ее стали

устанавливать на тяжелых танках ИС-2. Причем, доработка

опытного образца почти не потребовалось — усилили только

дульный тормоз (с этой задачей успешно справились

уралмашевские металлурги).

Фантастические сроки (менее месяца!) были даны заводу №9 на

создание новой 152-мм гаубицы. В это трудно поверить, но они

уложились в срок, создав орудие Д-1, огневая мощь которого

на 80% превышала М-30. Гаубицу Д-1 успели запустить в

серийное производство еще до начала Курской битвы, где она

показала себя самым лучшим образом..

В начале 1944 года был разработан еще один шедевр — пушка

Д10 с начальной скоростью снаряда 900 м/сек. Новое изделие

было максимально унифицировано с пушками Д25 и в июле было

принято на вооружение. Эту пушку устанавливали на

уралмашевскую самоходку СУ-100, мощность которой по

сравнению с СУ-85 увеличилась в 2,1 раза, а дистанция, на

которой поражался «Тигр», возросла с 850 м до 3 км.

Специалисты считают СУ-100 лучшей самоходкой Второй Мировой

войны. В память о войне последняя из них, изготовленная на «Уралмаше»,

установлена неподалеку от заводской проходной.