Анна Игнатенкова

Принятие

закона «О техническом регулировании», отказ от проверенной

годами системы ГОСТов и СНиПов и переход к техническим

регламентам, многих из которых никто еще и в глаза не видел, а

также отмена обязательного лицензирования и передача функций

государственных контролирующих органов новоиспеченным СРО

породили массу проблем в строительной отрасли. Изначально

намерения властей были, конечно, благими: со строительных

компаний хотели снять излишний чиновничье-бюрократический гнет и

коррупционное давление. По идее, это должно было привести к

ускорению темпов ввода объектов в эксплуатацию и удешевлению

строительства. Но, как говорится, «благими намерениями вымощена

дорога в ад».

Принятие

закона «О техническом регулировании», отказ от проверенной

годами системы ГОСТов и СНиПов и переход к техническим

регламентам, многих из которых никто еще и в глаза не видел, а

также отмена обязательного лицензирования и передача функций

государственных контролирующих органов новоиспеченным СРО

породили массу проблем в строительной отрасли. Изначально

намерения властей были, конечно, благими: со строительных

компаний хотели снять излишний чиновничье-бюрократический гнет и

коррупционное давление. По идее, это должно было привести к

ускорению темпов ввода объектов в эксплуатацию и удешевлению

строительства. Но, как говорится, «благими намерениями вымощена

дорога в ад».

Фактическая отмена стандартизации при отсутствии работающей

системы технических регламентов и развитого института СРО

привела к потере контроля за качеством выпускаемых строительных

материалов. К тому же эти нововведения совпадают по времени со

своеобразной «технической революцией» в российском

строительстве. Новые материалы и технологии в последние

десятилетия появляются в нашей стране настолько стремительно,

что даже отлаженной системе государственных стандартов было бы

непросто за ними угнаться. А тут — переходный период, фактически

«бесстандартица».

«Сегодня появилась масса компаний, не имеющих серьезной истории,

которые ориентируются не на качество продукции, а на тотальную

экономию и быстрое получение прибыли, – говорит Владислав

Беляев, руководитель проектной группы ЦНИИПСК им. Мельникова. —

А контроля за их деятельностью фактически нет: саморегулируемые

организации (или СРО) — пока что не очень понятные образования.

Неопределенность ситуации вынудила их и государство к созданию

Национального объединения строителей (НОСТРОЙ). В компетенцию

этой организации входит срочный пересмотр и генерация новых

стандартов, нормативов и регламентов, соответствующих

требованиям сегодняшнего дня. Финансироваться этот проект будет

как из бюджета, так и за счет средств бизнеса. В этом я вижу

первый «плюсик» в деле упорядочения строительной отрасли за

последние несколько лет».

Несомненно, через некоторое время системные ошибки ФЗ «О

техническом регулировании» будут устранены, контроль качества

строительных материалов в какой-то форме реализуется. Но сколько

дров за это «смутное время» наломали и еще наломают

недобросовестные поставщики и строительные организации, страшно

даже представить.

Back in the USSR

Давайте мысленно вернемся во времена СССР. И мы увидим

противоположную картину. Стандартизация и унификация доходили

порой до абсурда. Безликие кварталы-клоны и целые города,

застроенные типовыми «хрущевками» и панельными девятиэтажками,

воспеты в незабвенной комедии Эльдара Рязанова. Но у этой

«шаблонной» технологии были и ярко выраженные преимущества.

Строительных материалов и типовых проектов было не так много,

поэтому и количество необходимых стандартов было ограниченно.

Государственные стандарты (ГОСТы) не требовали столь быстрого

обновления, поскольку одна и та же типовая серия использовалась

в строительстве до 20 лет, да и материалы редко обновлялись. И,

разумеется, такой подход обеспечивал низкую себестоимость

квадратного метра, что вписывалось в концепцию обеспечения

трудового народа благоустроенным жильем. Не жалело государство

средств и для институтов стандартизации и метрологии.

Впрочем, не будем идеализировать прошлое: и тогда новостройки

давали трещины и просадки, а порой непригодными для жизни дома

сдавались в эксплуатацию целыми сериями. Характерный пример —

так называемые «фенольные» дома, результат неудачного

эксперимента конца 1970-х с типовым проектом панельных

многоэтажек серии П-49/П, почти три сотни из которых простояли

до наших дней. Другой пример — строительные плиты с повышенным

содержанием формальдегида (класс Е3), запрещенные к производству

в конце 1980-х ГОСТом (10632-89). Но если ошибки советского

периода можно хотя бы «отловить», то сегодняшние пробелы в

законодательстве могут привести к полной потере контроля над

ситуацией. И первые сигналы мы уже получаем.

Беда, которой могло не быть

Вспомним катастрофу в январе 2011 года, когда в гипермаркете «О'Кей»

в Санкт-Петербурге на головы продавцов и покупателей рухнули 500

квадратных метров кровли со снегом. Погиб один человек,

пострадали полтора десятка. «Основной причиной частичного

обрушения кровли в новом, недавно построенном гипермаркете стал

не снег на крыше здания, а дефект несущей конструкции из-за

ошибки в расчетах», — сообщил тогда начальник управления

госстройнадзора Службы государственного строительного надзора и

экспертизы Санкт-Петербурга Вячеслав Захаров. По его мнению,

большое количество снега на кровле ускорило проявление скрытого

дефекта.

«Законодательные рычаги, позволяющие призвать производителя к

ответственности за выпуск некачественной строительной продукции,

у властей есть. Но слишком уж редко они используются по

назначению», — считает Сергей Якубов, заместитель директора по

продажам и маркетингу Группы компаний «Металл Профиль», ведущего

производителя кровельных и фасадных систем в России. Виной тому

неопределенная позиция власти в вопросах строительства,

несовершенство законодательства, позволяющего легко уйти от

ответственности, и конечно — коррупция. «Мы сплошь и рядом

видим, как в стремлении выиграть тендер с самым дешевым

предложением в несущем слое кровли используют профлист

значительно меньшей толщины, чем того требует норматив. Поэтому

проблемы с крышами у абсолютно новых зданий в последние годы

случаются всё чаще. Например, проблема с продавливанием кровли

под толщей снега возникла при строительстве завода VOLVO в одном

из городов России, — комментирует Владислав Беляев. — Причиной

стало применение профлиста толщиной в 0,8 мм вместо

предусмотренного проектом 1 мм».

По мнению обоих экспертов, такая псевдоэкономия на кровельных

материалах проявится бедой в первую же зиму. А если

недобросовестный поставщик, например, продал строителям несущую

подсистему для навесных фасадов из металла с недостаточным слоем

цинка, беда случится не так скоро, может быть, через пять, может

быть, через десять лет, когда коррозия снизит прочность

элементов. Причем и в том, и в другом случае исправить ошибку

можно только путем полного демонтажа конструкции.

Если же посмотреть на сэндвич-панели, из которых построены

многие здания, то уже через несколько лет можно заметить, как их

облицовка начинает «пузыриться» (см. фото). «Причина этого

явления на поверхности, – считает Сергей Якубов. – Сегодня

многие производители, пытаясь сделать цены на свою продукцию

более конкурентными, снижают ее эксплуатационные характеристики.

В частности, на рынке появились сэндвич-панели с сердечником из

минваты пониженной (примерно на 20%) плотности. Утверждается,

что на их эксплуатационных характеристиках это никак не

отражается. Однако при подобном снижении плотности минваты

невозможно не только создать продукт с одинаковыми

характеристиками от партии к парии, но даже добиться однородной

плотности утеплителя по площади одной-единственной панели.

Второй проблемой является использование на многих

сэндвич-панельных линиях устаревшей технологии склейки, не

обеспечивающей гарантированного проникновения клея в верхний

слой минеральной ваты и надежного сцепления облицовок с

сердечником сэндвич-панели. А это означает, что с течением

времени сэндвич-панель расклеивается и теряет свою несущую

способность. Об этом и свидетельствуют пузыри на поверхности».

Совесть — лучший контролер

В наше «смутное время» многие производители стараются

документально проиллюстрировать качество своей продукции с

помощью добровольной сертификации предприятия в международных

системах стандартов управления качеством: например, ISO 9000.

Принято считать, что наличие сертификата ISO подтверждает

надежность и качество продукции. Так ли это на самом деле?

Прежде всего, необходимо четко понимать природу стандартов ISO

9000. Сертификация производится по единственному стандарту из

этой серии — ISO 9001, соответствие которому вовсе не

гарантирует высокое качество продукции. Речь идет скорее о

способности предприятия к достижению поставленных целей и

повышению своей результативности, а также о некотором уровне его

надежности как поставщика. То есть это некий минимальный

уровень, который дает возможность вхождения в рынок.

Кроме того, сама организация ISO не проводит сертификацию по ISO

9001: этим занимаются аудиторские организации, аккредитуемые на

национальном уровне. Поэтому единственным мерилом качества

продукции по-прежнему остаются технические стандарты и

нормативы, а в их отсутствие — совесть производителя. «К

сожалению, отношение к добровольной сертификации в Европе и в

России сильно различается, — считает Сергей Якубов. — Та же

сертификация ISO 9000 у нас подчас превращается в обычную

профанацию: формальную проверку «для галочки», по итогам которой

выдается фактически ничего не значащий сертификат. Стоимость

подобной «сертификации» составляет порядка 50-150 тысяч рублей,

что доступно практически любой организации. В этих условиях

бремя контроля качества выпускаемой продукции ложится на самого

производителя и является вопросом его совести».

Самое опасное — случайные связи

«Для производства качественной продукции необходимо соблюсти ряд

условий, в числе которых – обеспечение качества исходных

материалов, соблюдение технологии производства и строгий

выходной контроль готовой продукции», — считает Владислав Беляев

(ЦНИИПСК им. Мельникова). «Закупка сырья у надежных и

проверенных поставщиков — острая необходимость сегодняшнего дня,

— добавляет Сергей Якубов («Металл Профиль»). — Например, мы

покупаем металл только у избранных российских и зарубежных

производителей и при этом в обязательном порядке проводим

входной контроль качества».

Еще более строго, по словам специалиста, осуществляется на

предприятиях Группы компаний входной контроль минеральной ваты,

используемой в качестве сердечника при производстве

сэндвич-панелей. В первую очередь, проводится оценка ее

прочности на сжатие, сдвиг-срез и разрыв, затем проверяется

равноплотность в плите, соответствие заявленным геометрическим

размерам и, наконец, влажность. Все характеристики должны быть

не хуже определенных стандартных параметров. К сожалению,

тщательный входной контроль качества утеплителя проводят сегодня

очень немногие производители, а зря — только несколько

отечественных заводов производят минеральную вату специально для

сэндвич-панелей, да и то ее качество нередко «плавает», что

приводит к известным проблемам.

Также производится входной контроль качества клея, применяемого

для изготовления сэндвич-панелей. «Несмотря на то, что мы вообще

отказались от случайных поставщиков и закупаем материалы у

нескольких проверенных компаний, всё равно проводим 100%-ный

входной контроль каждой партии товара, руководствуясь принципом

«доверяй, но проверяй», — говорит Сергей Якубов. — И были

случаи, особенно когда мы только начинали производство

сэндвич-панелей и поставщики еще не привыкли к нашим

«повышенным» требованиям, когда мы «разворачивали» партии, не

удовлетворяющие нашим внутренним стандартам качества».

Если говорить о производстве сэндвич-панелей, то здесь для

получения высокого качества готовой продукции требуется

современное автоматизированное оборудование, позволяющее

полностью исключить из производственного процесса ручной труд. В

предыдущие годы репутацию отечественных сэндвич-панелей серьезно

«подмочили» линии ручной стендовой сборки и автоматизированные

линии эконом-класса, где также множество операций производилось

вручную. На таком оборудовании невозможно обеспечить, к примеру,

равномерное нанесение клея и аккуратное соблюдение геометрии при

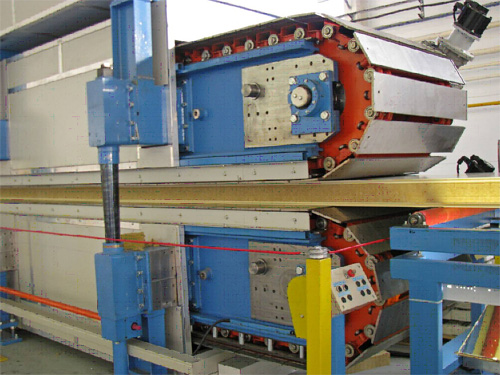

нарезке плит минваты. «Один из наиболее критичных недостатков

линий эконом-класса — роликовый пресс, — добавляет Сергей

Якубов. — Валки не могут обеспечить равномерного давления на

поверхность панели даже на отрезке, проходящем через пресс.

К тому же он значительно короче самой сэндвич-панели, поэтому вы

никогда не сможете обеспечить высокую однородность ее

характеристик. Решением проблемы является использование

полностью автоматических производственных линий полного цикла:

например, ROBOR. Здесь точно соблюдается правильное соотношение

компонентов клея, а клеевой слой наносится распылением, что

обеспечивает 100%-ное отсутствие непроклеенных мест. После этого

20-метровый пластинчатый пресс с подогревом 40-50°C обеспечивает

высокую однородность и наилучшее качество склеивания панели,

т.к. на выходе из пресса высыхание клеевого слоя достигает 90%.

На предприятиях Группы компаний «Металл Профиль» работают две

таких линии, но в целом по России их, к сожалению, всего

несколько штук. Однако какие бы качественные не были линии, не

стоит забывать и про постоянный контроль технологического

процесса на всех этапах».

Пластинчатый пресс линии ROBOR

Пластинчатый пресс линии ROBOR

Роликовый пресс на полуавтоматической линии эконом-класса

Роликовый пресс на полуавтоматической линии эконом-класса

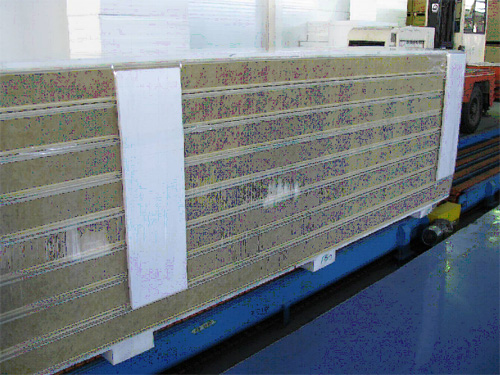

Готовая пачка ТСП на выходе с линии ROBOR

Готовая пачка ТСП на выходе с линии ROBOR

Ручная сборка ТСП на «пирожковой» линии

Ручная сборка ТСП на «пирожковой» линии

Конечно, наличие дорогостоящего оборудования не отменяет

необходимости выходного контроля. Образцы из каждой выпущенной

партии проходят испытания в собственной лаборатории предприятия,

после чего хранятся в течение трех лет: на случай возможных

гарантийных претензий. «Благодаря использованию

высокотехнологичных производственных линий и наличию отлаженной

системы контроля качества «Металл Профиль» смог дать трехлетнюю

гарантию на конструкционную целостность ТСП, а на коррозионную

стойкость и внешний вид – официальную гарантию на срок до 20

лет, в зависимости от вида полимерного покрытия», – резюмирует

Сергей Якубов.

Добросовестность производителя является сегодня главным и,

пожалуй, единственным критерием качества российских строительных

материалов. Поэтому, выбирая партнера и поставщика, стоит

поинтересоваться: есть ли у него система входного и выходного

контроля и как она функционирует, чем занимается испытательная

лаборатория? И если в ответ на эти вопросы последует

неподдельное удивление, нужно хорошо подумать – а стоит ли

вообще с такой компанией связываться?