«Промышленный

еженедельник» уже рассказывал, что с 19 по 24 сентября 2011 года

под лозунгом «Станки и более того» на крупнейшей в мире выставке

технологий обработки металла EMO Hannover 2011 производители из

разных стран представят свои новейшие достижения в этой области.

Международная отраслевая выставка металлообработки

продемонстрирует весь спектр современного оборудования для

металло-обработки, которое является сердцем любого промышленного

производства. Будет представлено новейшее оборудование, а также

эффективные технические решения, сервисное сопровождение

продукции, устойчивое развитие производства и т.п.

«Промышленный

еженедельник» уже рассказывал, что с 19 по 24 сентября 2011 года

под лозунгом «Станки и более того» на крупнейшей в мире выставке

технологий обработки металла EMO Hannover 2011 производители из

разных стран представят свои новейшие достижения в этой области.

Международная отраслевая выставка металлообработки

продемонстрирует весь спектр современного оборудования для

металло-обработки, которое является сердцем любого промышленного

производства. Будет представлено новейшее оборудование, а также

эффективные технические решения, сервисное сопровождение

продукции, устойчивое развитие производства и т.п.

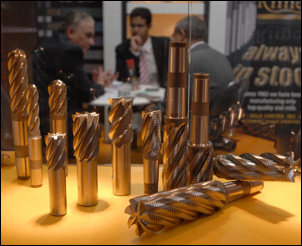

В центре внимания ЕМО находятся режущие и формовочные станки,

производственные системы, прецизионные инструменты,

автоматизированные потоки материалов, компьютерные технологии,

промышленная электроника и компоненты. Посетители-специалисты

на EMO представляют все важнейшие отрасли промышленности,

включая машино- и станкостроение, автопромышленность и ее

поставщиков, авиакосмическую промышленность, тонкую механику и

оптику, судостроение, производство медицинской техники,

производство инструментов и форм, а также строительство из стали

и облегченных материалов. EMO Hannover является важнейшим в мире

международным местом встреч производителей и потребителей

производственного оборудования. На последней ЕМО в Ганновере в

2007 году собралось 2120 экспонентов, занятая площадь составила

180200 кв. м нетто. Выставку посетили 166500 специалистов из 80

стран.

Директор Штутгартского Фраунхоферского Института

производственного оборудования и автоматизации (IPA) Энгельберт

Весткемпер уверен, что EMO Hannover 2011 станет отражением

высокого инновационного уровня станкостроительной отрасли: «EMO

диктует тенденции на будущее и впечатляет высокой инновационной

динамикой. Это адаптивность систем, сокращение производственных

цепочек, освоение работы с мультивариантными формами и

материалами, использование новых материалов в инструментах,

сокращение времени на подготовку и переоснастку, экономия

энергии и цифровые ИТ-системы и множество других инноваций. Я

также надеюсь на высокую компетенцию в решении проблем всех

направлений и отраслей промышленности. Я убежден, что наши

мечты о фабрике будущего получат отражение на ЕМО».

Фабрика будущего, как подчеркивает профессор Весткемпер, «нуждается

в обучаемых, единых производственных системах на основе эффектов

обучения на всех этапах производственного процесса, от концепции

и конфигурации до сферы послепродажного обслуживания». Речь

идет о том, чтобы путем интеграции информационных блоков в

инжиниринговые системы добиться большей производительности. При

этом особая инновация заключается в обучаемости систем

моделирования.

До недавних пор характерным для ИТ-ландшафта было

организационное и функциональное разделение планирования и

оперативной эксплуатации. По оценке исследователей IPA

промышленное производство и его планирования в будущем станут

немыслимыми без современных инструментов «цифровой фабрики». Тем

не менее, текущее и интегрированное планирование производства и

процессов до сих пор практически почти не осуществляется на

предприятиях.

Тема исследований IPA, названная «Grid Engineering for

Manufacturing» (GEM), по словам Весткемпера «является

инновативным подходом в области основанного на взаимодействии и

информации производственного процесса, который концентрируется

на текущем и интегрированном развитии продукта, а также на

планировании производства и процессов». На основании этого

подхода в IPA была разработана интеграционная платформа, которая

обеспечивает текущее и многошаговое планирование производства и

процессов: это открытый в феврале 2011 года демонстрационный

центр «Gemlab» (Grid En-gineering for Manufacturing Laboratory).

Только единый подход, учитывающий все фазы жизненного цикла

производства, позволит справиться с вызовами производства

будущего. Решения, принципиально влияющие на результат, могут

быть приняты в ходе планирования только на основе корректной и

актуальной информации. Профессор Весткемпер говорит: «В первую

очередь на этапах стратегического планирования и эксплуатации

производства такие решения по сей день, как правило,

основываются на неточной информации».

Именно при решении комплексных задач планирования крайне важны

тесная междисциплинарная работа и взаимодействие между отделами.

Службы, занимающиеся комплектованием оборудования для фабрик,

мечтают о возможности конфигурирования производственных линий из

блоков и стандартизованных модулей, что позволит им быстрее

предлагать клиентам надежные решения. Кроме того, концепции

благодаря гибким системам должны быстро адаптироваться к

меняющимся целям производства.

Подъем в первые годы нынешнего тысячелетия, поясняет директор

IPA профессор Весткемпер, «стал возможен благодаря сильным

импульсам ин-формационных и коммуникационных технологий, а также

мехатроники. Кризис последних лет дал толчок структурным

преобразованиям и новым концепциям производства, возникающим

под влиянием актуальных мега-тенденций». В частности, это

урбанизация, глобализация (интернациональное взаимодействие

рынков и производств), индивидуализация продуктов, технологии и

стабильное развитие.

Сделать знание инструментом создания стоимости, по словам

профессора Весткемпера, один из вызовов производства: «Я

убежден: во многих организационных и технических процессах мы

можем использовать знания в форме моделей, когнитивных

ИТ-систем, а также основанных на знании инжиниринговых и

управляющих систем, для их надежного и быстрого изменения».

Если бы было возможно не забывать предыдущий опыт, а

использовать его повторно, то такие цели как безошибочное

производство или же его быстрое изменение стали бы достижимыми.

Оборудование с интегрированной информацией о процессе можно

эксплуатировать более экономично даже при отсутствии необходимой

квалификации.

Понятие обучаемости оборудования и процессов профессор

расшифровывает так: «Учение — это способность на основе знаний

из опыта или исследований делать что-то лучше или, во всяком

случае, избегать ошибок. Если нам удастся представить знание

процессов в форме моделей и интегрировать их в инструменты

планирования и управления, мы добьемся высокой надежности».

Сегодняшние технологии моделирования и имитации опасны тем, что

они очень далеки от реальности или слишком абстрактно

представляют знания. Поэтому профессор Весткемпер рекомендует

«постоянно калибрировать и подпитывать имитационные системы

возвращением к реальным событиям, чтобы затем их можно было

использовать как «взгляд сверху». Я называю это обучением у

будущего с учетом прошлого».

Решения, позволяющие сокращать материальные затраты на создание

свойств продукта и отходы производства, одновременно

способствуют сокращению затрат на энергию. Метод Lean

Manufacturing призван усовершенствовать управление качеством и

логистику: «Экономике известны методы, однако проблемой являются

организация мелкосерийных поставок и трата ресурсов в

логистических цепях». Устойчивость экономической деятельности,

то есть противостояние кризисам, — это тоже стратегическая линия

исследований: «Совсем недавно мы увидели, как быстро теряем

ресурсы в условиях кризиса. Чтобы преодолеть пороги

производительности современных единых производственных систем,

нам нужны надежные модели хозяйствования в той же мере, что и

перспективные технологии».