Влас Рязанов

В

Москве в отеле «Балчуг Кемпински» состоялась третья

международная конференция Creon «Полимеры в транспортостроении

2011». Мероприятие прошло при партнерской поддержке SABIC

Innovative Plastics и группы «Полипластик». Использование

полимеров в выпуске транспортных средств никогда не было

основной сферой их применения, однако новые требования к

конструкционным и отделочным полимерам создают мощный импульс

для технологического прогресса в отрасли. В то же время, по

словам генерального директора Creon Санджара Тургунова, в России

с каждым годом все труднее смотреть в будущее индустрии с

оптимизмом, поскольку неясно, каковы перспективы развития

отечественного транспортостроения и применения полимерных

материалов в этой отрасли.

В

Москве в отеле «Балчуг Кемпински» состоялась третья

международная конференция Creon «Полимеры в транспортостроении

2011». Мероприятие прошло при партнерской поддержке SABIC

Innovative Plastics и группы «Полипластик». Использование

полимеров в выпуске транспортных средств никогда не было

основной сферой их применения, однако новые требования к

конструкционным и отделочным полимерам создают мощный импульс

для технологического прогресса в отрасли. В то же время, по

словам генерального директора Creon Санджара Тургунова, в России

с каждым годом все труднее смотреть в будущее индустрии с

оптимизмом, поскольку неясно, каковы перспективы развития

отечественного транспортостроения и применения полимерных

материалов в этой отрасли.

Доклад исполнительного директора НАПАК Михаила Блохина был

посвящен проблемам и перспективам локализации производства

автокомплектующих — одной из наиболее перспективных сфер

применения полимеров в транспорте. По словам докладчика, этот

рынок в России, как и во всем мире, полностью определяется

планами автопроизводителей, многие из которых вместо создания

производств комплектующих в России решили создавать совместные

предприятия с местными компаниями и так выполнить требования по

локализации. Во всем мире автопроизводство давно разделилось на

автосборку и выпуск отдельных автокомпонентов, тогда как в

России они по-прежнему интегрированы друг с другом, более 60%

автокомплектующих в стране производят сами автозаводы.

При этом качество комплектующих на вторичном рынке зачастую

превосходит оригинальные детали. Локализация производства

зарубежными компаниями в основном касается дорогих в

транспортировке крупногабаритных деталей и узлов, однако

проблемой является локализация выпуска отдельных компонентов

второго-третьего уровня притом, что на них действие налогового

режима промышленной сборки было распространено еще в 2005 году.

Согласно оценкам, для локализации выпуска той или иной детали

нужен объем рынка примерно в 700 тыс. штук, тогда как в России

для любой зарубежной компании этот показатель сейчас в семь раз

меньше. Между тем, согласно подписанным с автопроизводителями

соглашениям, к 2020 году показатель локализации должен составить

60%, однако без местных сырьевых ресурсов он вряд ли поднимется

выше 20-30%. Сейчас в России при доле современных автомобилей в

автопарке 50%, доля современных автокомплектующих в объеме

выпуска составляет только четверть, а доля современных

материалов, в том числе полимерных, которые используются для

выпуска таких комплектующих, не превышает 15%. Докладчик

предложил пересмотреть параметры локализации производства и

сделать ее более плавной: к 2014 году уровень локализации должен

составить 15%, к 2017 году — 30%, а к 2020 году — 45%.

Директор по науке и развитию группы «Полипластик» Михаил

Кацевман считает «локализацию» производства автокомпонентов

западными компаниями важной стратегией развития рынка полимеров

в автопроме. Вместо ожидания прихода в Россию вслед за

зарубежными компаниями их глобальных поставщиков, полезнее и

правильнее было бы создавать собственные российские производства

автокомплектующих. По словам г-на Кацевмана, рынок полимерных

материалов для автопрома растет на 15-20% в год и по темпам

роста сравним с общим рынком полимерных материалов. В то же

время содержание полимерных материалов в одном автомобилей в

пересчете на их вес заметно снижается, главным образом за счет

повышения качества этих материалов и уровня дизайна . В России в

прошлом году было продано 1,8 млн автомобилей, а собрано только

1,2 млн и, по прогнозам, объемы производства вернутся на

докризисный уровень только спустя несколько лет. Однако даже в

этом случае объем потребления полимеров в автопроме не превысит

80 тыс. т в год, что сейчас сравнимо с выпуском полимерных

композитов для всех отраслей промышленности одним только «Полипластиком»

(60 тыс. т). Поэтому ведущие мировые автопроизводители

предпочитают больше инвестировать в страны Восточной Европы,

которые работают на общий рынок Евросоюза с объемом спроса в 22

млн автомобилей ежегодно, чем в Россию.

А у российских производителей при узости внутреннего рынка нет

другого выхода, кроме как искать выход на рынок мировой, однако

автопроизводители не торопятся пересматривать глобальные

контракты в пользу российских компаний. Как рассказал

собравшимся г-н Кацевман, требования к российской продукции

оказываются намного более жесткими, чем к используемой

зарубежной и чтобы выполнить их, компании вынуждены увеличивать

закупки дорогих зарубежных добавок, что снижает их

конкурентоспособность. Отечественные поставщики полимерного

сырья (прежде всего, полипропилена и полиамида) из-за малых

объемов поддержать их не всегда готовы; цены на сырье в России

изменяются по конъюнктуре мирового рынка, тогда как его качество

и ассортимент остается стабильно низким. В итоге себестоимость

российской продукции оказывается всего на 5-8% ниже, чем у

европейских конкурентов и для быстрого развития бизнеса этого

оказывается явно недостаточно. Выпуск полимерных композитов для

автопрома представитель «Полипластика», чьим основным бизнесом

является производство пластиковых труб, сравнил с хобби: усилия,

которые компания затрачивает на разработки в этой сфере, пока

приносят очень скромную реакцию рынка.

Руководитель направления SABIC Innovative Plastics Бернд

Шпринглер рассказал собравшимся о новых продуктах компании для

дизайна интерьеров железнодорожного и авиатранспорта. Основные

требования к ним это легкость, пожаробезопасность, свобода

дизайна, удобство окрашивания и устойчивость к граффити. Из

поликарбоната SABIC изготавливается широкий спектр деталей

салонов: отделочные панели стен и потолка, подлокотники и спинки

кресел, лампы освещения, шторки, окна поездов. В России компания

ведет работу с потенциальными клиентами на протяжении уже двух

лет, однако сообщить о крупных заказах пока не может.

Заместитель генерального директора НАМИ Анатолий Эйдинов

рассказал о перспективах использования полимерных материалов в

грузовых автомобилях. По его словам, использование полимеров

снижает вес отдельных деталей на 40-70% и более. Разрабатываются

инновационные решения, например, использование стеклопластиков в

отдельных деталях двигателя, что может существенно уменьшить

уровень шума и расход топлива. В целом же доля пластиков в общей

массе грузовых автомобилей достигает уже 10%, а снижение массы

автомобиля на 10% влечет за собой уменьшение расхода топлива на

7%. Сейчас разработки института уже представлены в опытном

производстве грузовых автомобилей.

Участники мероприятия, однако, поставили под сомнение

целесообразность использования стеклопластиковых и

углепластиковых деталей, которые не подлежат вторичной

переработке, как того требуют экологические нормативы.

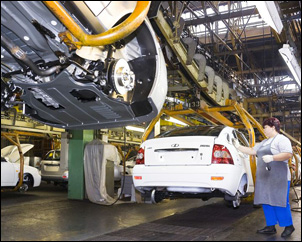

Присутствующие на мероприятии представители автопроизводителей

рассказали о том, как продвигается внедрение полимерных

материалов на их предприятиях в России. По словам начальника

бюро полимеров «АвтоВАЗа» Аллы Басаевой, на этот год

запланировано начало серийного выпуска Lada Granta, которая

будет содержать до 60-70 кг полимерных материалов, в основном

полипропиленовых компаундов. При этом особенно жесткие

требования к полимерам не предъявляются — используются

достаточно простые и доступные марки. Инженер испытательной

лаборатории Volkswagen Сергей Карасев сказал, что никаких

отличий в требованиях к поставщикам комплектующих в России от

других стран компания не делает и уже начала использовать

бамперы и накладки российского производства. Специалист по

закупкам производственных материалов Ford Motor Тимофей Есаулов

сообщил, что в связи с окончанием производства базовой модели

Ford Focus прекращено и использование российских комплектующих,

а цикл локализации производства новой модели начался заново.

При этом проблемы остаются прежними — сложно добиться от

поставщиков комплектующих какой-то реакции на предъявляемые

требования. Специалист по развитию поставок автокомпонентов

Peugeot Алексей Григорьев отметил, что в силу небольших объемов

производства о локализации выпуска комплектующих в России

говорить пока рано. Руководитель направления инженерии

материалов Renault Владимир Смоленцев рассказал о том, что

сейчас компания пытается наладить общую схему работы с «АвтоВАЗом»,

активно использует полимерные компаунды отечественных

поставщиков, но у них нет собственного полимерного сырья, а

производителям этого сырья в России столь малый рынок не очень

интересен. Кроме того, в России практически не производится

вторичное полимерное сырье, которое компания обязана

использовать согласно принятым на себя экологическим

обязательствам.

Несмотря на вышеназванные проблемы, у многих российских

компаний, государственных и научных структур интерес к созданию

производств полимерных автокомплектующих остается высоким. Так

эксперт управления взаимодействия с резидентами специальной

экономической зоны «Алабуга» в Татарстане Иван Чернышев

рассказал об опыте работы автопроизводителей на этой территории

с особым налоговым режимом. Проект особой экономической зоны

действует с 2008 года и за это время привлек более $1,5 млрд

инвестиций, сейчас занято 60% из 20 кв. км территории зоны.

Одними из «якорных проектов» на территории СЭЗ стали проекты

автопроизводителей Sollers и Isuzu, недавно к ним присоединился

Ford, объем инвестиций которого в площадку оценивается в $1,4

млрд. На территории зоны работают уже три производителя

полимерных автокомплектующих и ожидается появление новых. Важным

конкурентным преимуществом СЭЗ «Алабуга» является развитая

инфраструктура и близость как к основным центрам

автопроизводства в России, так и к основным поставщикам

полимерных материалов.

Научный сотрудник «Макполимера» Ляна Шоранова рассказала об

опытном производстве нанокомпозитов на основе

полибутилентерефталата, которые могут использоваться в качестве

отделочных панелей в авиационной и автомобильной промышленности.

Доля ПБТ в структуре мирового потребления конструкционных

пластмасс постоянно растет и сейчас составляет уже 18%, в России

потребляется 8,5 тыс. т этого полимера, тогда как в мире — 1 млн

и, согласно прогнозам, за пять лет эта цифра удвоится.

Потенциально только российский автопром может потреблять до

35-40 тыс. т композитов на основе ПБТ. Разработан инвестиционный

проект по созданию на территории Кабардино-Балкарии производства

композитов мощностью 10 тыс. т в год, однако его реализацию

сдерживает отсутствие в России сырья (бутандиола) и недостаток

финансовых ресурсов.

По мнению главы компании Creon Фареса Кильзие, для успешного

ведения бизнеса в индустрии полимеров для авто- и авиапрома

неизбежна интеграция с траснациональными компаниями, которая

невозможна без вступления России в ВТО при полном снятии всех

формальных технических барьеров между игроками. Другой путь –

формально закрыть границы и разрабатывать одни на всю страну

«народный автомобиль» и «народный самолет» и создавать для них

своих поставщиков комплектующих, в том числе полимерных. Но по

такому пути страна однажды уже шла.